Aby bolo možné riadiť rýchlosť vetra a objem vzduchu, je potrebné venovať pozornosť dvom bodom:

- Rýchlosť ventilátora by mala byť riadená konverziou frekvencie, aby sa znížil vplyv kolísania napätia na ňu;

- Minimalizujte objem odpadového vzduchu zo zariadenia, pretože centrálne zaťaženie odpadového vzduchu je často nestabilné, čo ľahko ovplyvňuje prúdenie horúceho vzduchu v peci.

- Stabilita zariadenia

Okamžite sme získali optimálne nastavenie teplotnej krivky pece, ale na jeho dosiahnutie je potrebná stabilita, opakovateľnosť a konzistencia zariadenia, aby to bolo zaručené.Najmä pri bezolovnatej výrobe, ak sa teplotná krivka pece z dôvodov zariadenia mierne posunie, je ľahké vyskočiť z procesného okna a spôsobiť spájkovanie za studena alebo poškodenie pôvodného zariadenia.Preto čoraz viac výrobcov začína klásť požiadavky na test stability zariadení.

l Použitie dusíka

S príchodom éry bez olova sa to, či je spájkovanie pretavením plnené dusíkom, stalo horúcou témou diskusií.V dôsledku tekutosti, spájkovateľnosti a zmáčavosti bezolovnatých spájok nie sú také dobré ako olovené spájky, najmä keď podložky dosiek plošných spojov využívajú proces OSP (medená doska s organickým ochranným filmom), podložky sa ľahko oxidujú, často dochádza k spájkovaným spojom. Uhol zmáčania je príliš veľký a podložka je vystavená pôsobeniu medi.Aby sa zlepšila kvalita spájkovaných spojov, niekedy musíme použiť dusík počas spájkovania pretavením.Dusík je inertný ochranný plyn, ktorý môže chrániť dosky plošných spojov pred oxidáciou počas spájkovania a výrazne zlepšiť spájkovateľnosť bezolovnatých spájok (obrázok 5).

Obrázok 5 Zváranie kovového štítu v prostredí naplnenom dusíkom

Hoci mnohí výrobcovia elektronických produktov dočasne nepoužívajú dusík z dôvodu prevádzkových nákladov, s neustálym zlepšovaním požiadaviek na kvalitu bezolovnatého spájkovania sa používanie dusíka stáva čoraz bežnejším.Preto je lepšou voľbou, že hoci sa dusík v súčasnosti nevyhnutne nepoužíva v skutočnej výrobe, je lepšie ponechať zariadenie s rozhraním na plnenie dusíkom, aby sa zabezpečilo, že zariadenie bude flexibilne spĺňať požiadavky výroby plnenia dusíkom v budúcnosti.

l Efektívne chladiace zariadenie a systém riadenia toku

Teplota spájkovania pri bezolovnatej výrobe je výrazne vyššia ako u olova, čo kladie vyššie požiadavky na chladiacu funkciu zariadenia.Okrem toho môže regulovateľná rýchlejšia rýchlosť chladenia urobiť bezolovnatú štruktúru spájkovaného spoja kompaktnejšou, čo pomáha zlepšiť mechanickú pevnosť spájkovaného spoja.Najmä keď vyrábame dosky plošných spojov s veľkou tepelnou kapacitou, ako sú komunikačné backplany, ak používame iba chladenie vzduchom, bude pre dosky plošných spojov ťažké splniť požiadavky na chladenie 3-5 stupňov za sekundu počas chladenia a sklon chladenia nemôže dosah Požiadavka uvoľní štruktúru spájkovaného spoja a priamo ovplyvní spoľahlivosť spájkovaného spoja.Preto sa pri bezolovnatej výrobe viac odporúča zvážiť použitie dvojobehových vodných chladiacich zariadení a chladiaci strmosť zariadenia by mala byť nastavená podľa potreby a plne regulovateľná.

Bezolovnatá spájkovacia pasta často obsahuje veľa taviva a zvyšky taviva sa ľahko hromadia vo vnútri pece, čo ovplyvňuje výkon zariadenia pri prenose tepla a niekedy dokonca padá na dosku s plošnými spojmi v peci a spôsobuje znečistenie.Existujú dva spôsoby vypúšťania zvyškov taviva počas výrobného procesu;

(1) Odpadový vzduch

Odsávanie vzduchu je najjednoduchší spôsob vypúšťania zvyškov taviva.V predchádzajúcom článku sme však spomenuli, že nadmerný odpadový vzduch ovplyvní stabilitu prúdenia horúceho vzduchu v dutine pece.Okrem toho zvýšenie množstva odpadového vzduchu priamo povedie k zvýšeniu spotreby energie (vrátane elektriny a dusíka).

(2) Viacúrovňový systém riadenia toku

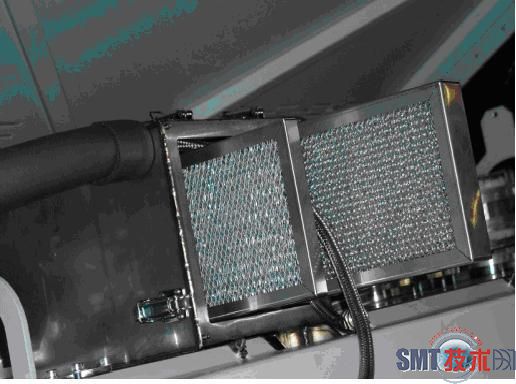

Systém riadenia toku vo všeobecnosti obsahuje filtračné zariadenie a kondenzačné zariadenie (obrázok 6 a obrázok 7).Filtračné zariadenie účinne oddeľuje a filtruje pevné častice vo zvyšku taviva, zatiaľ čo chladiace zariadenie kondenzuje zvyšok plynného taviva na kvapalinu vo výmenníku tepla a nakoniec ho zbiera do zbernej misky na centralizované spracovanie.

Obrázok 6 Filtračné zariadenie v systéme riadenia toku

Obrázok 7 Kondenzačné zariadenie v systéme riadenia toku

Čas odoslania: august-12-2020