Podľa smernice EÚ RoHS (Smernica Zákona Európskeho parlamentu a Rady Európskej únie o obmedzení používania niektorých nebezpečných látok v elektrických a elektronických zariadeniach) Smernica vyžaduje zákaz na trhu EÚ predávať elektronické a elektrické zariadenia obsahujúce šesť nebezpečných látok, ako je olovo, ako bezolovnatý proces „zelenej výroby“, ktorý sa od 1. júla 2006 stal nezvratným vývojovým trendom.

Od začiatku procesu bez olova od prípravnej fázy ubehli viac ako dva roky.Mnoho výrobcov elektronických produktov v Číne nazbieralo veľa cenných skúseností pri aktívnom prechode od bezolovnatého spájkovania na bezolovnaté spájkovanie.Teraz, keď sa bezolovnatý proces stáva čoraz zrelším, sa pracovné zameranie väčšiny výrobcov zmenilo z jednoduchej implementácie bezolovnatej výroby na to, ako komplexne zlepšiť úroveň bezolovnatého spájkovania z rôznych aspektov, ako sú zariadenia , materiály, kvalita, proces a spotreba energie..

Bezolovnatý proces pretavenia je najdôležitejším procesom spájkovania v súčasnej technológii povrchovej montáže.Je široko používaný v mnohých priemyselných odvetviach vrátane mobilných telefónov, počítačov, automobilovej elektroniky, riadiacich obvodov a komunikácií.Čoraz viac elektronických originálnych zariadení sa mení z priechodných otvorov na povrchovú montáž a spájkovanie pretavením nahrádza vlnové spájkovanie v značnom rozsahu, čo je zrejmý trend v priemysle spájkovania.

Akú úlohu teda bude hrať spájkovacie zariadenie s pretavením v čoraz vyspelejšom procese SMT bez olova?Pozrime sa na to z pohľadu celej rady povrchovej montáže SMT:

Celá linka na povrchovú montáž SMT sa vo všeobecnosti skladá z troch častí: sieťotlač, osádzacie zariadenie a pretavovacia pec.Pre umiestňovacie stroje, v porovnaní s bezolovnatými, neexistujú žiadne nové požiadavky na samotné zariadenie;Pre sieťotlačový stroj sú vzhľadom na malý rozdiel vo fyzikálnych vlastnostiach bezolovnatej a olovnatej spájkovacej pasty predložené určité požiadavky na zlepšenie pre samotné zariadenie, ale nedochádza k žiadnej kvalitatívnej zmene;Výzva bezolovnatého tlaku spočíva práve v pretavovacej peci.

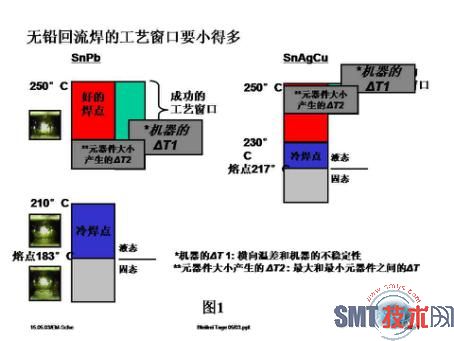

Ako všetci viete, bod topenia olovenej spájkovacej pasty (Sn63Pb37) je 183 stupňov.Ak chcete vytvoriť dobrý spájkovaný spoj, musíte mať počas spájkovania hrúbku 0,5-3,5 um intermetalických zlúčenín.Teplota tvorby intermetalických zlúčenín je 10-15 stupňov nad bodom topenia, čo je 195-200 pre spájkovanie olovom.stupňa.Maximálna teplota pôvodných elektronických komponentov na doske plošných spojov je vo všeobecnosti 240 stupňov.Preto je pre spájkovanie s olovom ideálne okno procesu spájkovania 195-240 stupňov.

Bezolovnaté spájkovanie prinieslo veľké zmeny do procesu spájkovania, pretože sa zmenila teplota topenia bezolovnatej spájkovacej pasty.V súčasnosti bežne používaná bezolovnatá spájkovacia pasta je Sn96Ag0,5Cu3,5 s teplotou topenia 217-221 stupňov.Dobré bezolovnaté spájkovanie musí tiež vytvárať intermetalické zlúčeniny s hrúbkou 0,5-3,5 um.Teplota tvorby intermetalických zlúčenín je tiež 10-15 stupňov nad bodom topenia, čo je 230-235 stupňov pre bezolovnaté spájkovanie.Keďže maximálna teplota bezolovnatých spájkovacích elektronických originálnych zariadení sa nemení, ideálne okno procesu spájkovania pre bezolovnaté spájkovanie je 230-240 stupňov.

Drastické zníženie procesného okna prinieslo veľké výzvy na zabezpečenie kvality zvárania a prinieslo aj vyššie požiadavky na stabilitu a spoľahlivosť bezolovnatých spájkovacích zariadení.V dôsledku bočného rozdielu teplôt v samotnom zariadení a rozdielu v tepelnej kapacite pôvodných elektronických komponentov počas procesu zahrievania sa rozsah okna procesu spájkovania, ktorý je možné nastaviť pri riadení procesu bezolovnatého pretavovania, veľmi malý. .Toto je skutočný problém bezolovnatého spájkovania pretavením.Špecifické porovnanie okien bezolovnatého a bezolovnatého procesu spájkovania pretavením je znázornené na obrázku 1.

Stručne povedané, pretavovacia pec hrá zásadnú úlohu v kvalite finálneho produktu z pohľadu celého bezolovnatého procesu.Z pohľadu investície do celej výrobnej linky SMT však investícia do bezolovnatých spájkovacích pecí často tvorí len 10-25 % investície do celej linky SMT.To je dôvod, prečo mnohí výrobcovia elektroniky po prechode na bezolovnatú výrobu okamžite vymenili svoje pôvodné reflow pece za kvalitnejšie reflow pece.

Čas odoslania: august-10-2020